我们所熟知的“CT”技术最早是在医学领域中运用比较广泛,可围绕人体某一部位进行全方位的断面扫描,能对多种疾病进行检查剖析。

渐渐的,CT技术已运用到电子产品失效分析领域,很好的弥补了2Dx-ray观察存在角度限制的状况。同样,由于其分析定位精准,剖面清晰,也可以很好的解决Cross Section难以准确定位的难点。下面我们就通过实例来了解CT检测的优势所在。

案例一、BGA锡球焊盘下盲孔尺寸超规格导致锡球短路

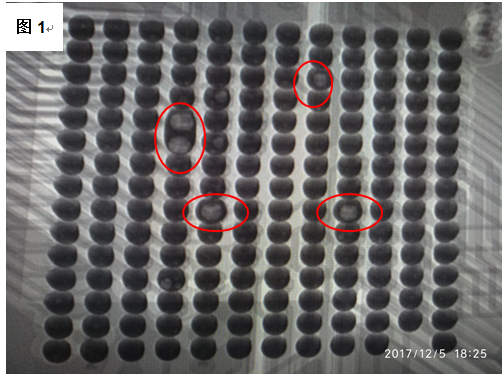

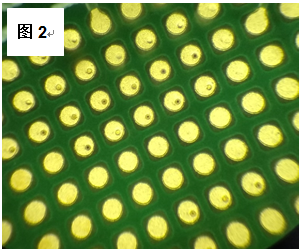

首先来了解一下背景,产品在焊接后大量出现锡球短路现象,且锡球内部气泡非常大,大到将锡球挤压至短路。初步排查原因时,发现PCB焊盘位置是存在盲孔的,所以合理怀疑由于盲孔尺寸超出规格,导致过炉时,孔内气泡跑到锡球中挤压锡球(如图1)。

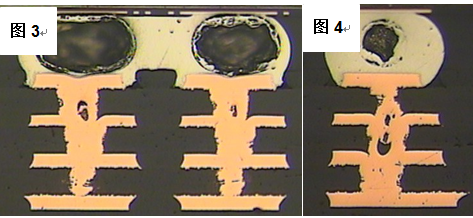

进而验证推论,对盲孔位置进行Cross Section分析,但是在实验过程中发现盲孔并不是直壁的,而是弯弯曲曲错位,运用Cross Section很难将位置展现出来(图3、图4),也就没有办法拿出直接的证据去与板厂进行沟通。图3与图4为统一锡球,不同切面的图片。

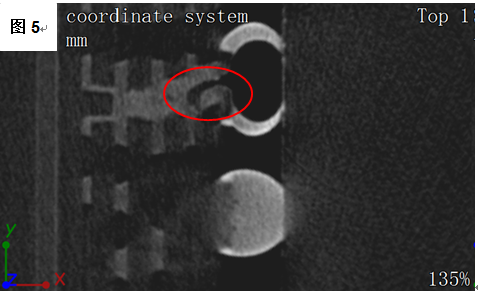

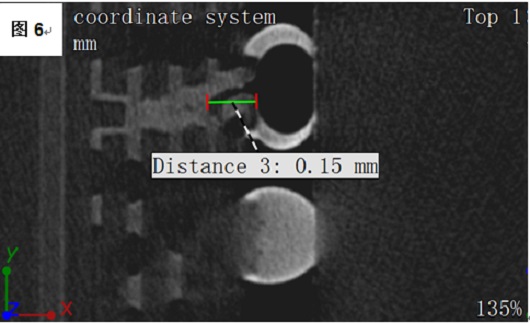

此时我们就想到用CT去进行分析,如图5,我们很轻易就观察到连通的孔。直接运用CT分析软件进行尺寸测量(图6),尺寸0.15mm,远远超出规格0.15μm。同时板厂也承认,并予以后续改善。

案例二、LED焊接不良导致应用端灯不亮

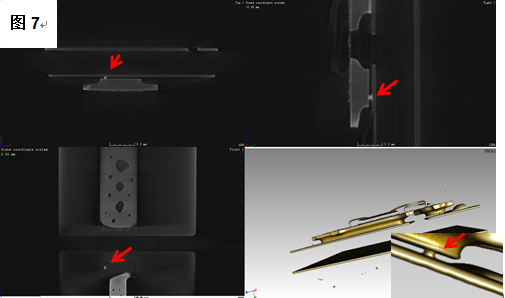

这个案子处理还算相对容易,在x-ray无损分析时就已经发现在LED正极PAD几乎无焊锡(图7),问题就在于,没有焊锡为何在测试段会正常导通而出货到客户端,更不可思议的是产品都已经流入市场,在运用将近一年的时间后才发生失效。

x-ray图像中看到正极PAD有一个小黑点,怀疑是焊锡。跟上个案例一样,Cross Section想要正好切到这个位置极具风险,而且也有一定的难度,所以同样的采用CT的分析手段(图7)。

从分析结果也就不难解答出我们上文所提到的疑问,为何会从焊接到多道组装工序测试都没有问题,反而在应用一段时间后才产生失效。关键就在于这一点小锡珠,在应用端必然有一些振动应力存在,正是由于仅靠这一点焊锡,焊接应力非常脆弱,一经振动,必然导致焊接断开。

总的来说,CT对于失效分析是非常有用的手段。运用CT对于图像处理的多样性,CT的切割间隔精度可以到0.01mm,可以观察零件的任意截面。既可以不用破坏零件,又可以结合软件随意的对切割面进行观察分析,非常方便实用。