一、晶须

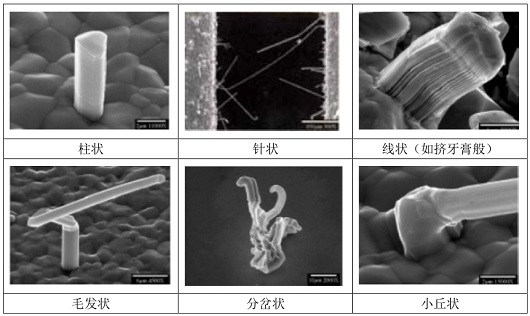

晶须易发生在Sn、Zn、Cd和Ag等低熔点金属表面,其有不同的形式,如柱状、针状、线状、毛发状、分岔状、小丘状等,如图1所示,对产品的质量影响最大的是柱状和针状,因为他们最容易导致电路短路。锡须是从纯锡镀层表面自发生长出来的一种细长性状的锡单晶,直径0.3~10μm(典型1~3μm),长度1~1000μm不等。锡须会引起短路,断裂后落在某些移动及光学器件中引起这些器件的机械损害,如处于相邻导体之间可能产生弧光放电,烧坏电气元件等。

图1扫描电子显微镜(SEM)来观察锡须各种形状

二.晶须的产生条件及其抑制技术

一般认为产生晶须的因素主要为:外部应力、内部应力和热循环等。

1. 外部应力引起的晶须

1.1产生机理

对于外应力型晶须的形成机理,目前大多基于实验结论:在外应力作用下,位于镀层表面的微细(直径3μm左右)物质粒子沿晶须表面移动,

1.2抑制技术

实验表明,用Sn3Ag0.5Cu替代纯Sn的镀层,经再流焊加热后可抑制晶须的产生。这一结论提示我们,通过改变镀层金属或/和进行处理可以有效抑制外应力型Sn晶须的形成。

2. 内部应力引起的晶须

2.1 内部应力型晶须的产生机理

(1)内部应力型晶须的驱动力一般认为是存在于镀层内的内应力。这种内应力的产生大致有如下因素:

① 层成膜过程中因晶格整合和添加剂组合而产生的残余应力;

② 由于引线(端子)切断成形等镀层成膜后的加工而产生的残余应力;

③ 在基体与镀层之间生成的金属间化合物而带来的应力;

④ 由于镀层的氧化、腐蚀而产生的应力;

⑤ 由于基材与镀层热膨胀系数不同和温度分布不匀而产生的热应力。

上述五种因素中,其中第③,④,⑤是主要因素。

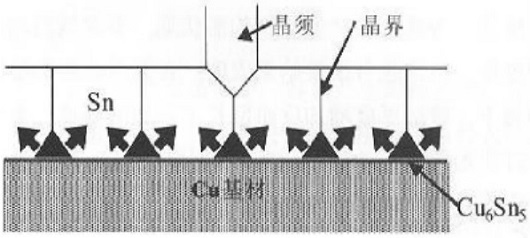

(2) 室温保存在产生的内应力型晶须

图2 室温下发生的晶须

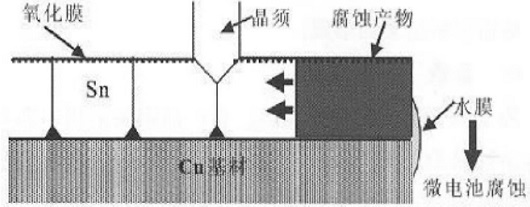

(3) 高温高湿条件下产生的内应力晶须

图3 高温高湿下发生的晶须

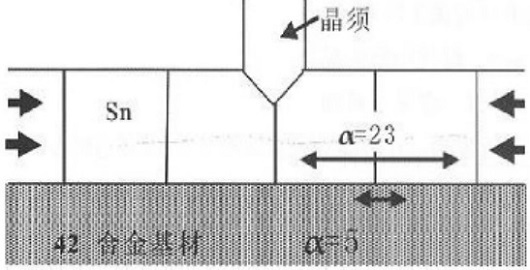

(4) 温度变化条件下产生的内应力晶须

图4 温度循环下发生的晶须(α:线膨胀系数,单位:ppm/℃)

2.2 抑制技术

抑制内应力型晶须的主要措施如下:

(1) 采用合金镀层

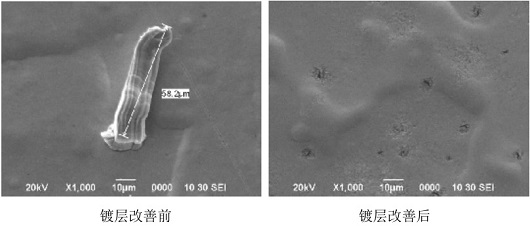

不用纯锡镀层,改用合金镀层是防止晶须的一种广泛的方法,目前采用较多的合金有:Sn-Bi、Sn-Ag、Sn-Cu等。如下图5台表科技实验室分析案例中镀层改善前后的SEM观察图片。

图5 台表科技实验室分析案例(镀层改善前后的SEM观察图)

(1) 热处理

对Cu基材上的纯锡镀层进行150℃,1h的热处理可抑制晶须的发生。

(2) 改变基体金属

例如,不要再Cu上直接镀Sn,而是现在Cu上镀一层Ni后再在Ni上镀Sn,Ni起到了阻挡Sn向Cu中的扩散。

(3) 镀层厚度控制

为延长产生晶须的潜伏期,也可以适当增加镀层的厚度;

(4) 优化镀液和镀覆工艺

镀液和镀覆工艺的优劣影响镀层结晶方位和晶粒形状,从而影响晶须的形成。

(5) 涂敷

在产品组装后用树脂对其进行涂敷保护。此法虽不能根除晶须,但可大大延长晶须的产生时间,即使产生晶须,其形状也变为弯曲状,不易导致与相邻端子的短路。