片式陶瓷电容采用陶瓷材料作为绝缘介质,其内部由多个电容错位叠压而成,简称MLCC。MLCC具有体积小、单位体积电容量大、受温度等环境因素对性能影响小等优点,在军用通讯、雷达、炮弹引信、航空、航天和武器系统等领域被广泛应用[1]。为了适应集成电路和表面贴装技术的发展,MLCC朝着高容量和小型化的方向发展,力求使多层陶瓷电容器叠层层数多、介质层厚度薄[2]。但随着MLCC变得越来越小(薄),MLCC装配的难度加大且易出现失效问题。本文作者结合生产现状,对装焊过程中出现的MLCC失效问题进行归纳总结,从优化生产工艺和设计改进着手,最终实现MLCC的高可靠性装焊。

1 MLCC失效类型

MLCC可靠性高,可长时间稳定使用,但是如果元件存在来料缺陷或者在装焊过程中产生缺陷,则会对其可靠性产生影响。元件的来料缺陷,包含MLCC烧结过程中产生的空洞、烧结裂纹和分层等缺陷;元件的引入缺陷主要包括装焊过程中的各种应力损伤[3]。

本文着重讨论装焊MLCC过程中引入缺陷产生的原因。引入缺陷造成的微裂纹往往很难从外观上进行分辨,随着温度变化或者在组装过程、试验阶段才会彻底暴露出来。对于引入性缺陷采取破坏性物理分析(DPA,Destructive Physical Analysis)是一种有效手段。通过对电容器的剖面进行金相物理检查,检查元件内部分层、空洞和裂纹等缺陷,可有效地对元件失效模式进行判断,预防设计与工艺相关的缺陷,最终达到保证产品质量和可靠性的目的。

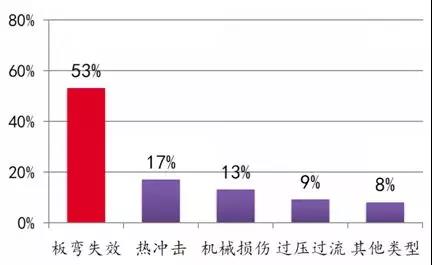

根据国内某实验室归纳总结,以DPA分析最终结论进行统计,MLCC在装焊过程中常见的失效类型比例如图1所示。

图1

1.1 板弯失效

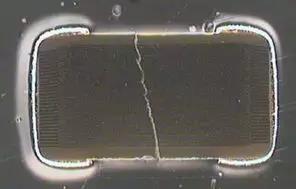

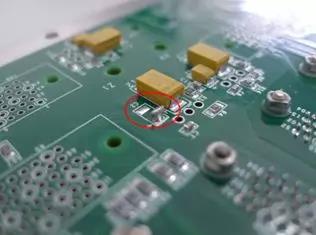

板弯失效,又称45°失效。金相切片如图2所示,一般会在瓷体和金属电极的交接点斜向上呈现一条近似45°的裂纹线。经过温度冲击、振动试验后,电流集中在裂纹位置并使之逐渐发热升温,温度过高将导致内部电极熔化及瓷体向外膨胀,最终发生爆裂。

图2

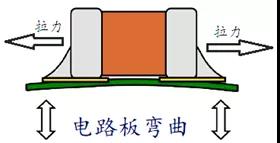

板弯失效形成的原因主要是装配过程中印制板受外力弯曲或焊接后印制板、MLCC电极端、陶瓷介质三者的热膨胀系数不同,最终使两焊接端产生相反方向的机械应力,如图3所示。应力集中在电容最弱的位置,一般在瓷体和金属电极的交接点,最终产生裂缝。

图3

在生产装配过程中,板弯失效多发生在拼板分割、印制板焊接后和机械安装等环节。

1.2 热冲击失效

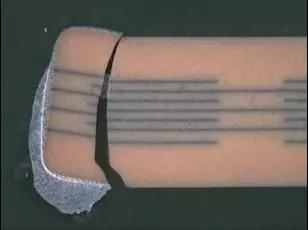

焊接MLCC时,由于MLCC内外陶瓷的膨胀幅度不一样,易从焊接端头开始形成带有弧形的裂痕。图4为MLCC热冲击失效外观图。图5为热冲击失效DPA图。

图4

图5

热冲击失效形成的主要原因是温度曲线缺陷、焊接过程或焊接后温度跳跃变化、未充分考虑元件的温度特性而选用不适合的工艺方法等造成。

在生产装配过程中,热冲击失效多发生在波峰焊、补焊和手工焊等环节。

1.3 机械损伤失效

MLCC由多个电容错位叠压而成。陶瓷材料本身脆弱的特性,多层叠加后,受外力作用易断开而导致电容失效。

在生产装配过程中,由机械损伤引发的失效多发生在元件周转、表面贴装、手工焊接和印制板清洗等环节。

1)元件周转环节:元件磕碰、跌落,可造成开裂,如图6所示。

2)表面贴装环节:吸嘴下行设置高度误差,板面布局较集中无法使用支撑柱或未使用支撑柱,可造成开裂,如图7所示。

3)手工焊接环节:焊接过程烙铁头或防静电镊子按压元件本体,元件两端头焊锡量过多或不均匀,可造成开裂,如图8所示。

4)印制板清洗环节:手工清洗用力过大、清洗方法错误或清洗刷头过硬,可造成开裂。若元件在前工序已造成了内部裂纹存在,则MLCC在清洗工序中可能造成电极和陶瓷本体脱落的现象,如图9所示。

图6

图7

图8

图9

1.4 过压过流失效

施加在元器件上的激励稳定性是保证元器件正常工作的重要条件,而当外界电压或电流超过元器件的最大技术条件时,元器件的性能会减弱甚至损坏,这种伤害俗称过度电性应力,简称EOS。从DPA分析图可以看出,遭受过度电性应力伤害的MLCC,其裂纹从内部开始呈爆炸状分散,如图10所示。

图10

除产品电路系统未设计限压、限流保护方案因素外,在生产装配过程中,造成元件过应力伤害最有可能的原因就是静电伤害,因此静电防护应贯穿于产品的整个装焊过程。

1.5 其他类型失效

元器件的保管与存放是容易忽视的环节。如湿敏器件在存放过程中,空气中的湿气通过扩散进入器件内部,而在回流焊过程中器件暴露于200 ℃的温度下,快速的湿气膨胀,材料的不匹配以及材料界面的劣化等因素的共同作用,会导致器件内部的开裂或分层。另外存储环境不匹配或者超保质期元件氧化造成可焊性差等因素都是元件失效原因之一。图11为MLCC焊接端头因为可焊性差造成的焊点空洞缺陷。

图11

2 改进与要求

2.1 设计与结构改进

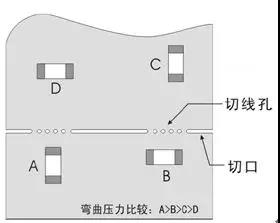

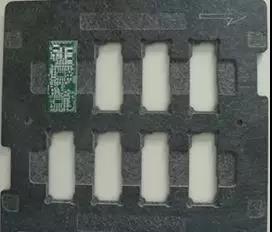

针对板弯失效模式,应首先从结构设计布局上进行优化,充分考虑MLCC的尺寸、容量和电压特性。同等材质、尺寸和电压值的MLCC,容值越高,介质层数就越多,每层就越薄。同等材质、容量和耐压值的MLCC,尺寸越小,每层就越薄。介质越薄越容易断裂。因此,布局时要充分考虑印制板的变形方向与MLCC的安装方向以及元件的特性、板面尺寸。拼板分割时,分割线边缘处所受的机械应力最大,如图12所示。在EDA板面布局时,元件位置应尽量远离分割线且选择平行于分割线布置,可减少所受应力。通孔元器件布局和铆接接线柱的焊盘孔应与MLCC布局留有安全距离。PCB安装时,板上连接器附近加装滤波电容,进行连接器插拔时,若连接器周围没有板面支撑设计,PCB产生翘曲变形也可导致附近的元器件产生裂纹,因此可考虑在连接器周围增加安装孔或垫柱设计,以减少插拔过程中印制板的变形。其次,从工艺设计流程上进行优化。通过制作托盘工装,将丝网印刷→表面贴装→回流焊接→裁板这种工艺流程改为表贴喷印→表面贴装→回流焊接工艺流程,以托盘工装为载体连接各小板,可省去拼板后再裁板的工步。图13为某产品使用托盘工装后的效果图。

图12

图13

若板面布局受结构因素影响无法更改,可适当考虑降档选择引线封装的电容或者采用开路式设计的电容或带有支架的电容进行替代。

2.2 工艺改进

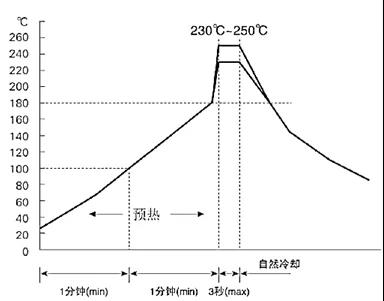

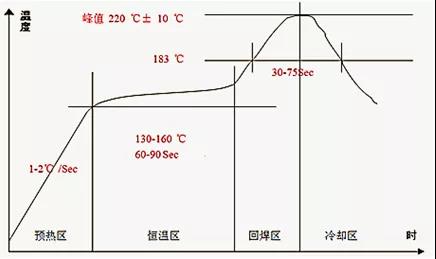

工艺方法应多考虑MLCC的温度特性和尺寸,避免热应力造成的缺陷。1210以上的大尺寸MLCC,在选择焊接工艺时,不宜采用波峰焊接,因为大尺寸的电容导热设计不如小尺寸,容易造成电容受热不均匀,从而产生破坏性应力。而一旦焊接方法确定为波峰焊接或回流焊接时,应注意焊接设备的温度曲线设置,温度曲线应由授权的工艺技术人员负责设定、验证、修改和发布。参数设置中温度跳跃不能大于150 ℃,温度变化不能大于2 ℃/s,预热时间应大于2 min以上,焊接完毕不能采取辅助降温设备,应自然随炉温冷却。典型有铅MLCC波峰焊接曲线如图14所示。典型有铅MLCC回流焊曲线如图15所示。

图14

图15

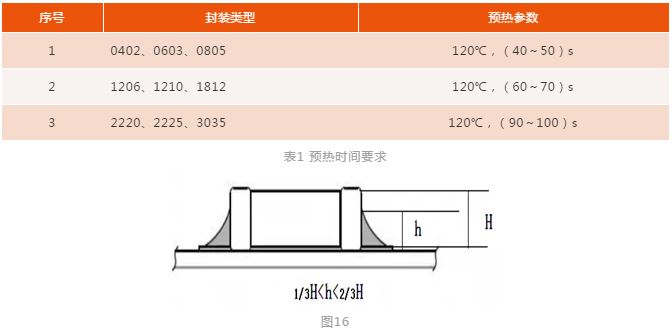

手工焊接前,应增加焊接前的预热工序,根据尺寸不同,预热时间也有所不同,见表1。预热时ESD镊子和MLCC应同时放置在加热台上,可以避免镊子接触MLCC时产生温度变化。同时为避免元件的过热损伤,应逐个预热,逐个焊接。焊接时,焊料高度应有所控制,因为焊锡冷却后产生收缩力,若元件电极两端焊料高度不一致则产生大小不等的收缩力,后期环节外力作用于MLCC本体易造成电极拉脱现象。因此,手工焊接时,电极两端的焊料高度宜控制在电容本体高度的1/3~2/3位置为宜,如图16所示。手工焊接全过程,禁止烙铁头直接接触电容电极或本体。若在工艺文件规定时间内未焊好,应等焊点冷却后再复焊,复焊次数不得超过2次。

2.3 产品防护及其他要求

由于陶瓷介质的脆性,任何环节所受的机械外力都有可能对MLCC造成潜在的失效隐患。因此,全程的防护思想应该深入产品的全流程环节,在以下可能对MLCC产生失效的环节应做到“六应该,六禁止”。

1)存储环节,MLCC的存储温度范围应控制在-10~30℃,相对湿度小于70%RH。周围不能有氯、硫磺之类的腐蚀性物质存在。超期使用的元件应检测元件的可焊性后方能使用。严禁破坏电容的原包装存储或可焊性测试不合格元件的装焊。

2)周转配送环节,元件应装入专用料带中周转和配送,严禁裸放或多料周转。

3)贴装环节,吸嘴的下行高度应设置准确,元件更换或布局调整后应及时对参数进行调整,基板的支撑杆应均匀放置于贴装电容的附近,严禁无支撑或支撑分布不均衡现象存在。

4)焊接环节,元件应轻拿轻放,预热焊接,严禁按压元件本体,焊接温度和次数应在工艺文件允许的范围内进行。

5)清洗环节,动作应轻柔,严禁垂直于元件方向进行手工清洗,且慎用或禁用超声清洗工艺。

6)测试环节,应合理优化测试方案,周期性通断和环境温度的周期性变化,PCB、陶瓷、电极三者的热膨胀失配可引起元件产生裂纹。测试电路中无限压、限流保护设计,可引起元件过压、过流失效。

以上任意环节中,有可能造成MLCC瓷体破损或微裂纹的动作或不确定的判断,都应对元件进行更换,以免增加后期故障排除难度。

3 结论

MLCC属于新型电子元件,是电子信息产品不可或缺的基本元件之一。MLCC的装焊质量控制尤为重要。产品的可靠性不仅是设计出来的,也是生产出来的。检验只能验证产品的可靠性,不能提高产品的可靠性。从设计改进、工艺方法和装焊过程三方面进行管控及优化,才能最终实现MLCC的高可靠性装焊。

参考文献:

[1]邓湘云, 李建保, 王晓慧, 等. MLCC的发展趋势及在军用电子设备中的应用[J]. 电子元件与材料,2006,25(5):1-6.

[2]卓金丽, 陆亨,安可荣. 中压高容MLCC的设计及性能[J]. 电子工艺技术, 2016,37(3):157-159.

[3]吴广霖, 白瑞林. 片式多层陶瓷电容的可靠性应用研究[J]. 功能材料与器件学报, 2014,20 (5):117-121.

(end)

免责声明:本文来源于网络,仅供交流学习用,如有侵权,请尽快联系,我们将尽快予以删除。